Was ist Glanz?

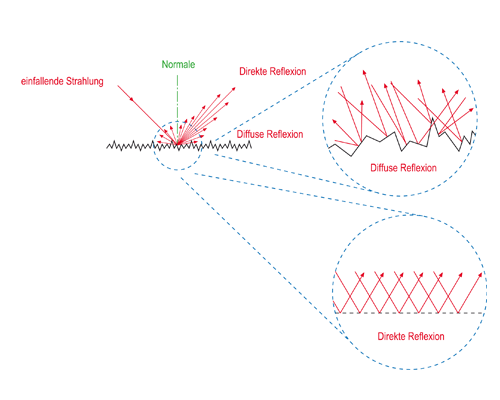

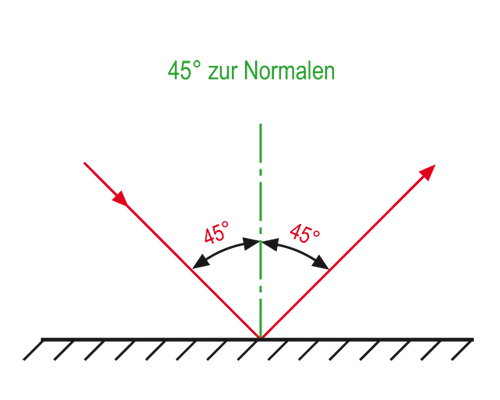

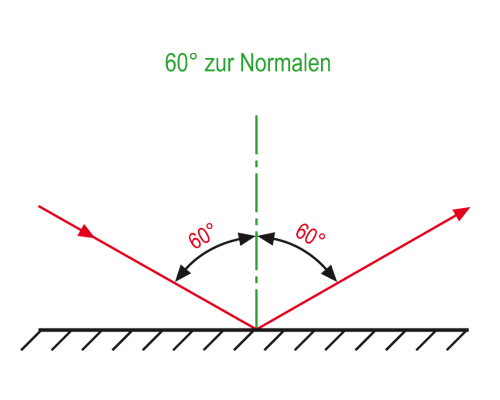

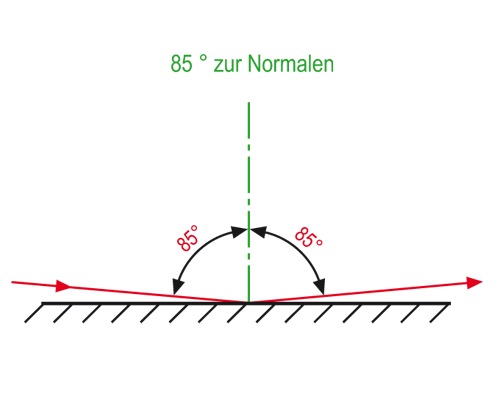

Als Glanz eines Objektes wird die Direktreflexion von Licht im sichtbaren Bereich bezeichnet. Die Direktreflexion ist in seiner “reinen Form“ z.B. auf Spiegeloberflächen zu beobachten, dabei gilt: Einfallwinkel = Ausfallwinkel. Der Winkel ist von der Normalen der Oberfläche ausgehend definiert.

Glanzmessung: DIREKTREFLEXION

Glanzkontrolle: DIREKTREFLEXION + DIFFUSREFLEXION

Diese beiden Produkte weisen eine plane Oberfläche auf. Außerdem erfolgt die Reflexion von einfallendem Licht nur von einer Oberfläche (bei der Silberspiegelschicht nahezu Totalreflexion, bei der Schwarzglasoberfläche nur in etwa 5 % der auftreffenden Lichter) der Rest der einfallenden Strahlung wird jedoch vollständig absorbiert, so dass von der rückseitigen Oberfläche kein Beitrag zur Direktreflexion geliefert werden kann.

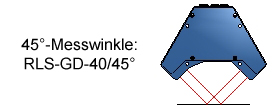

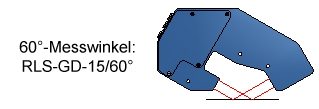

Messwinkel

Für hochglänzende Oberflächen.

Für halbglänzende Oberflächen.

TAPPI-Standard (Papierindustrie) für matte Oberflächen.

Für matte Oberflächen.

Praxis-Handgeräte

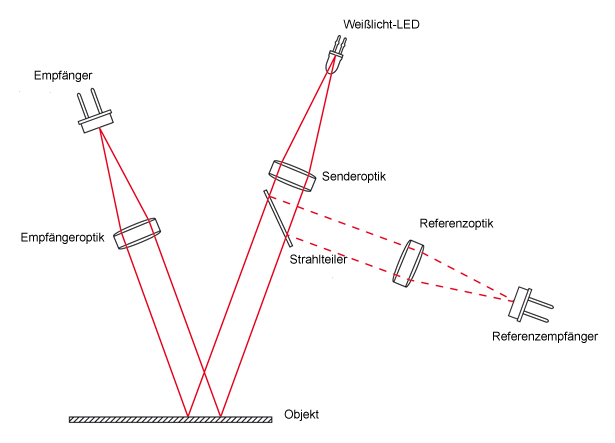

Als Lichtquelle dient üblicherweise eine Glühlampe, mit Hilfe der Senderoptik wird das Weißlicht parallel gerichtet (der Durchmesser des Lichtbündels ist dabei in der Regel kleiner 10 mm), ein Teil des Senderlichtes wird mittels Strahlteilers ausgekoppelt und trifft über eine Optik (Referenzoptik) auf den Referenzempfänger, damit etwaige Drifts kompensiert werden können.

- NUR OFFLINE-Messung möglich, damit Probenentnahme notwendig. Bei Bahnenmaterial Messung nur vom Beginn und am Ende des Bahnmaterials möglich

- Nur Stichprobenartige Messung (im Labor) möglich, keine 100% Produktmessung möglich

- Keine berührungslose Messung möglich, da der Sensor auf das Messobjekt aufgelegt werden muss

- Fremdlichtempfindlichkeit, da als Lichtquelle in der Regel eine Glühlampe verwendet wurde (nicht moduliert)

- Begrenzte Lebensdauer der Lichtquelle (Glühlampe)

- Keine digitalen Schaltausgänge bzw. keine Analogausgänge

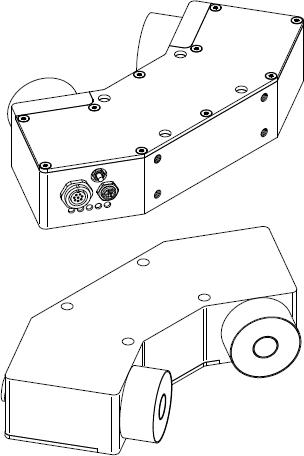

Praxis-INLINE-Geräte (von Sensor Instruments GmbH)

.jpg)

Vorteile der INLINE-GERÄTE:

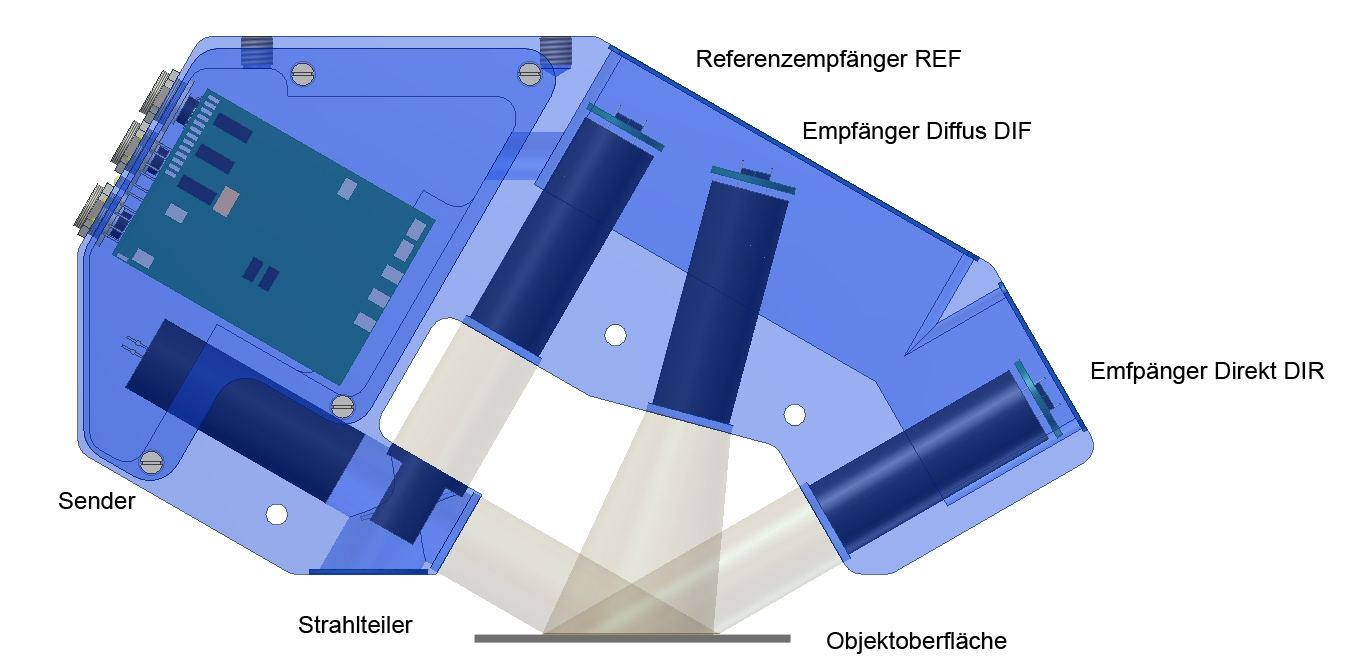

- Anstelle einer Glühlampe wird eine Weißlicht-LED verwendet, dadurch kann das Licht moduliert werden und das Messsystem ist unempfindlich gegenüber Fremdlicht.

- Infolge der Fremdlichtunempfindlichkeit kann das Messsystem berührungslos arbeiten und damit INLINE eingesetzt werden.

- Der Referenzzweig ist nach außen gelegt worden, damit treffen die Umgebungseinflüsse gleichermaßen auf die Messstrecke als auch auf die Referenzstrecke zu.

- Optikabdeckungen aus Planglas, damit wird die Optikreinigung erheblich erleichtert.

- Das System verfügt über Schaltausgänge sowie über zwei Analogausgänge (Spannungs- und Stromausgang).

- Mehrere serielle Schnittstellen (mit Hilfe von Convertern) verfügbar: RS232, USB und Ethernet.

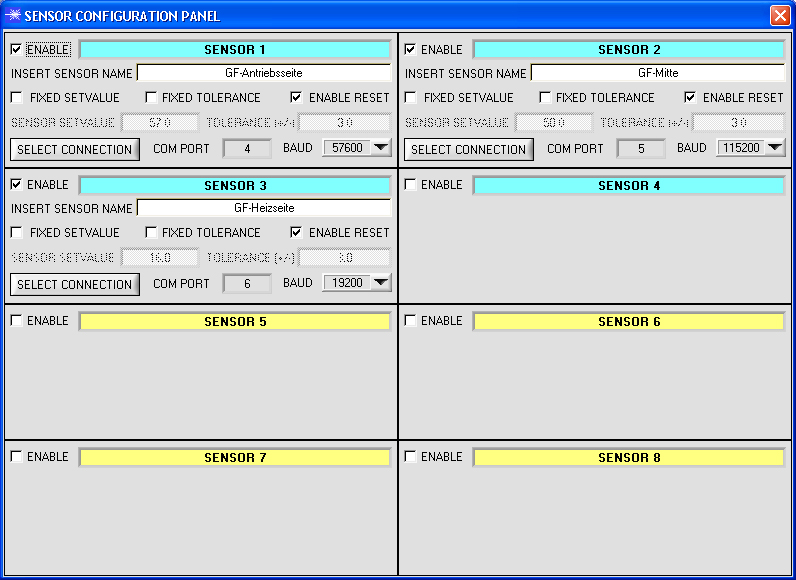

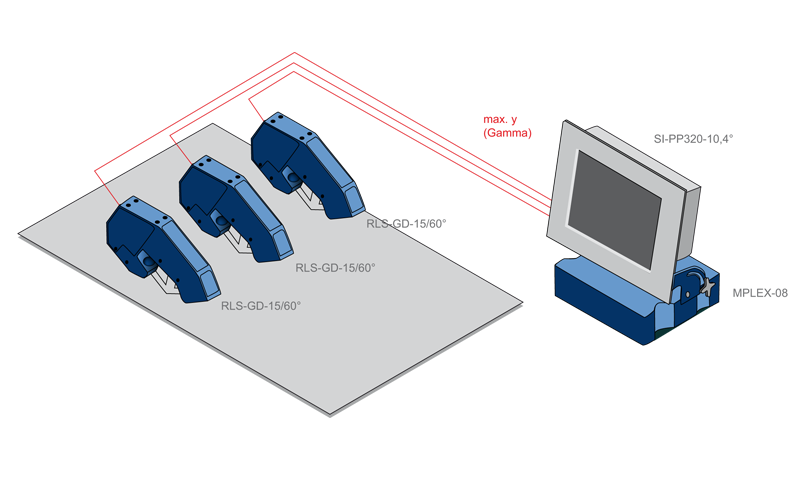

- Mehrere Messlinien über eine Multiplexereinheit (bis zu 8 Messlinien) über eine Monitoreinheit darstellbar (Trendanzeige, numerische und graphische Anzeige des Glanzgrades, Darstellung des Mittellwertes, des eingestellten Toleranzwertes und Aufzeichnung der Daten unter einer bestimmten Auftragsnummer).

- Da die Senderleistung der Weißlicht-LED variiert werden kann, lässt sich die Lichtleistung auf der aktuellen Messoberfläche optimiert anpassen.

- Der Durchmesser des Sonderlichtbündels beträgt ca. 20 mm, dadurch wird über einen wesentlich größeren Ausschnitt der Objektoberfläche integriert, als bei den Handgeräten der Fall ist. Dadurch wird das Messsystem unempfindlich gegenüber lokalen Schwankungen.

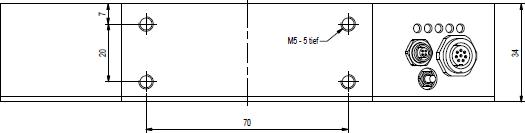

Hardware

Der Glanzsensor besteht im Wesentlichen aus einer Lichtquelle (bei SI: modulierte Weißlicht-LED) in der Senderoptik, einen Strahlteiler damit ein Teil der senderseitigen Strahlung ausgekoppelt werden und dem Referenzempfänger zur Verfügung gestellt werden kann, Empfängeroptik und dem eigentlichen Empfänger.

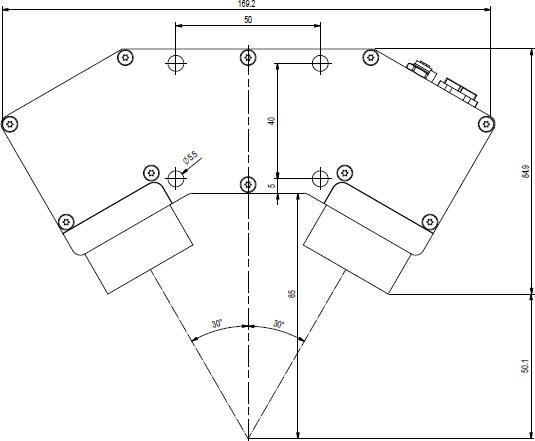

Messgeometrie

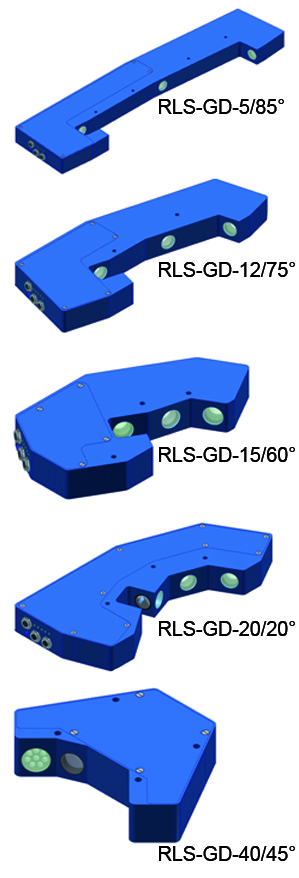

Für alle wichtigen Standards stehen INLINE-Glanzsensoren von Sensor Instruments zur Verfügung:

.jpg)

.jpg)

Interfacing

Der Glanzsensor verfügt über 5 Digitalausgänge, die von einer nachgeschalteten SPS entsprechend ausgearbeitet werden können. Dabei können bis zu 31 Glanzgrade (mit dem dazu gehörenden Toleranzen) dargestellt werden (binärcodiert). Des Weiteren stehen zwei Analogausgänge zur Verfügung, die beide über den aktuellen Glanzgrad informieren, dabei handelt es sich zum einen Spannungsausgang (0V…10V), während der andere ein Stromsignal (4 mA bis 20 mA) liefert. Ferner kann eine Datenübergabe über die integrierte RS232-Schnittstelle erfolgen. Über die externen Schnittstellenkonverter für USB und Ethernet, kann eine Anbindung an das jeweilige Bausystem erfolgen. Die Multiplexereinheit M-PLEX-08 ermöglicht die Anbindung bis zu 8 Glanzmessungen (RLS-GD-Sensoren) deren Messwerte außerdem über eine Monitoringeinheit (SI-PP320-10,4°) graphisch (Trendanzeige), als auch numerisch (aktueller bzw. gemittelter Wert) zur Anzeige gebracht werden kann. Außerdem kann eine Datenaufzeichnung erfolgen, die Daten werden dann jeweils auftragsbezogen abgespeichert.

Software

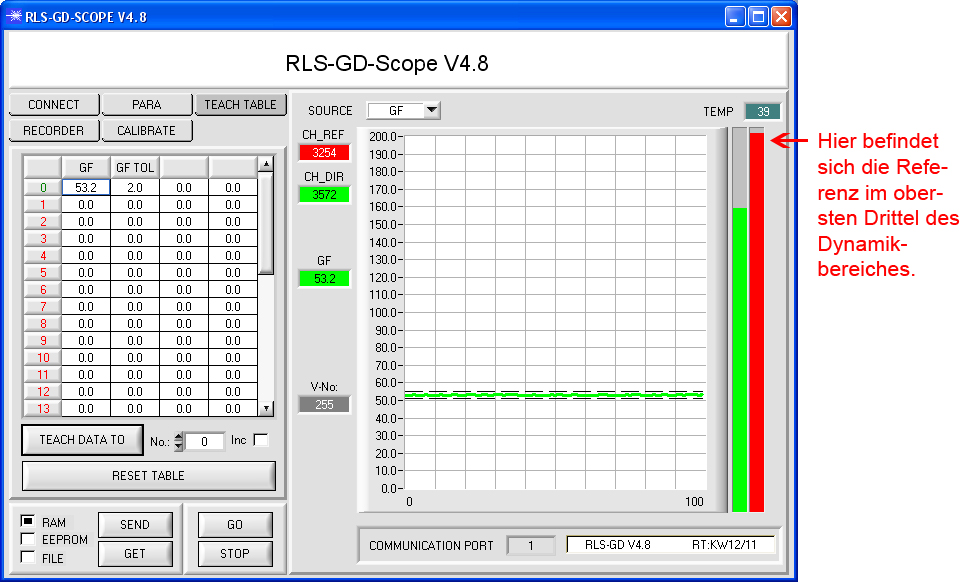

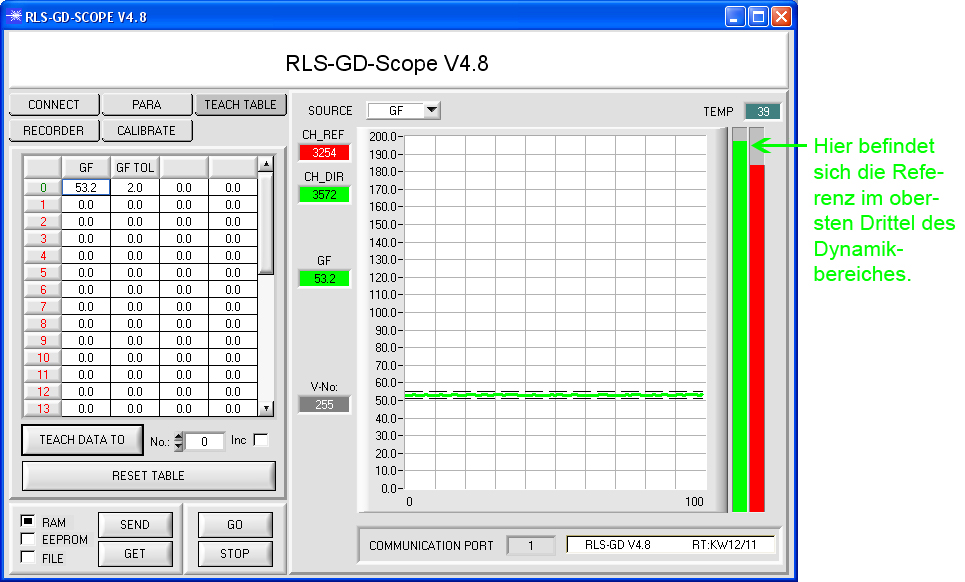

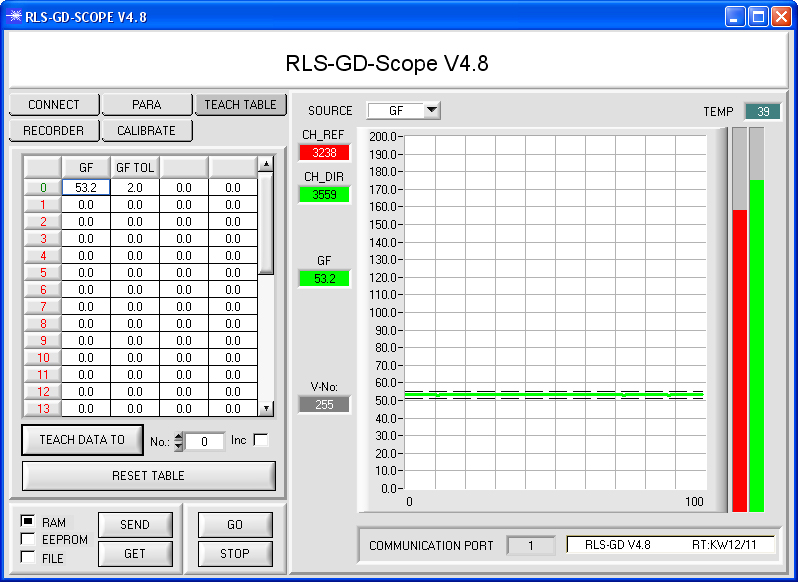

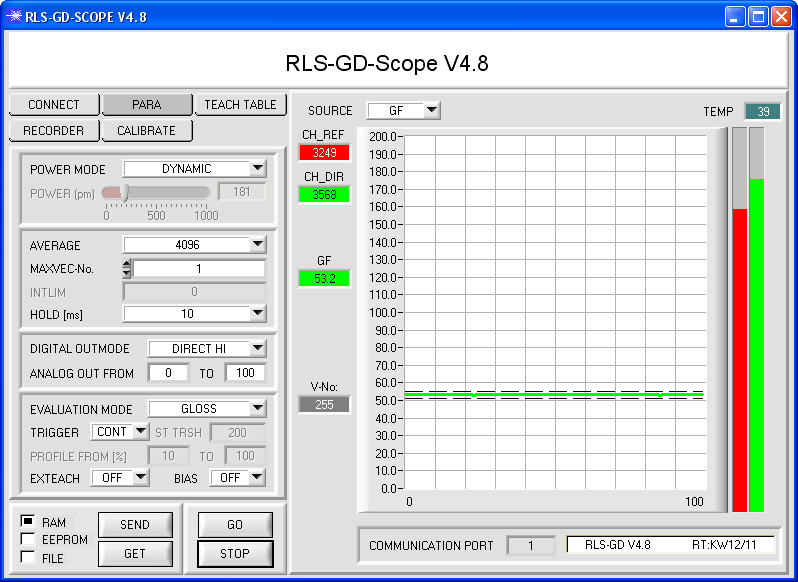

Mit Hilfe der Windows®-Software RLS-GD-Scope V4.8 kann der Glanzsensor bequem und einfach parametriert werden. Des Weiteren dient die Software aber auch zur Anzeige der wichtigsten Parameter, wie der Rohwert des Referenzempfängers, als auch des Empfängers für die Direktreflexion.

Als wichtige Eingabeparameter wären zu nennen:

- Lichtleistung der Weißlicht LEDs nachgeregelt/nicht nachgeregelt:

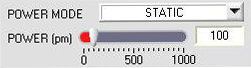

POWER MODE: DYNAMIC/STATIC - Einstellung der Lichtleistung falls STATIC-Betrieb:

0: LED aus

1000: LED maximal - Mittelwertbildung des ermittelten Glanzwertes:

Im POWER MODE DYNAMIC versucht der im Glanzsensor integrierte Controller die Lichtleistung so zu regeln, dass sich entweder der Rohwert des Referenzsignals oder aber der Rohwert des Empfängers für die Direktreflexion im obersten Drittel des Dynamikbereichs befindet (siehe hierzu auch die Balkenanzeige in der Bedienoberfläche).

- Der Mittelwert kann zwischen 1 und 32000 eingestellt werden:

- Einstellung der Anzahl der Glanzgrade, die an den Digitalausgängen ausgegeben werden sollen MAX-W6:

- Dabei können bis zu 5 Glanzgrade direkt ausgegeben werden, bei mehr als 5 Glanzgraden kann die Ausgabe binär codiert erfolgen.

- Auswertemodus NORM bzw. GLOSS:

Im Auswertemodus GLOSS erfolgt ein ständiger Vergleich mit dem Referenzsignal, das immer den Wert repräsentiert, der bei der Kalibrierung auf Schwarzglas (bzw. Silberspiegel) vorlag. Das Verhältnis MESSKANAL/REFERENZ während der Kalibrierung dient dabei als Bezugspunkt. Nur der GLOSS-Mode dient zur Glanzmessung, der NORM-Mode wird im Kapitel GLANZKONTROLLE näher erläutert. - Analogausgang:

Der Analogwert stellt normalerweise einen Glanzgrad von 0 bis 100 dar (0V…+10V), dieser Bereich kann aber zu einem Faktor von 10 gezoomt werden, so dass dann z.B. ein Glanzgradbereich von 5 bis 15 als Analogwert von 0V bis 10V (bzw. 4 mA bis 20 mA) ausgegeben werden kann. - Glanzgradtabelle

- Graphische und numerische Anzeige: Der Glanzgrad sowie der Referenzwert und der Messwert werden numerisch angezeigt, des Weiteren erfolgt eine graphische Anzeige des Glanzgrades.

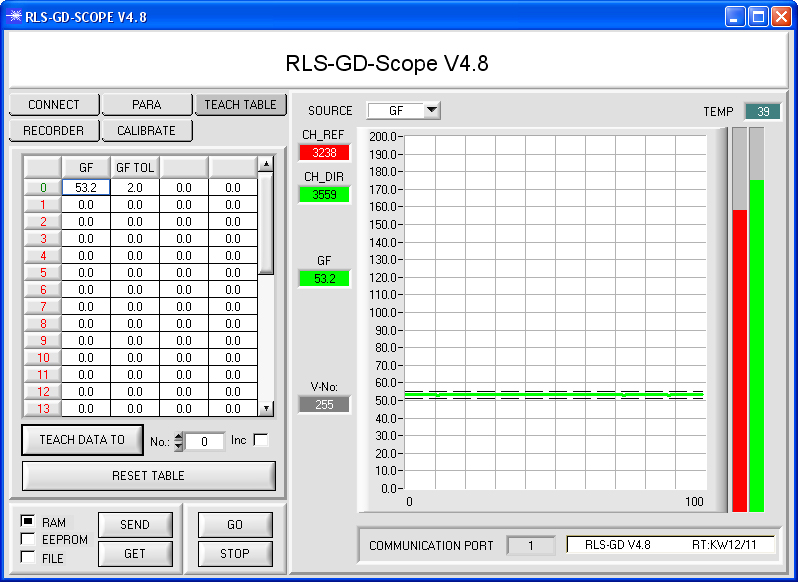

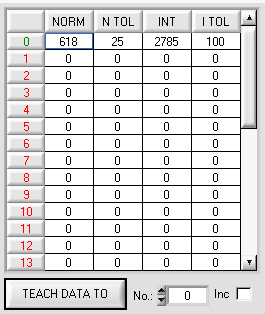

In der Teach-Tabelle können bis zu 31 verschiedene Glanzgrade abgelegt werden.

Die Toleranzen sind dabei auch einstellbar. Es kann aber auch jeweils der gleiche Glanzgrad GN eingegeben und eine in der Tabelle von oben nach unten ansteigende Toleranz GTO eingestellt werden. Der Glanzsensor arbeitet dann die Tabelle von oben nach unten durch. Der Wert, der zuerst erfüllt wird (innerhalb der Toleranz), wird in Form der Tabellen-Nummer an die Digitalausgänge weitergegeben. Somit kann mit Hilfe der Teach-Tabelle eine Einteilung des Glanzgrades in Klassen erfolgen (z.B. nach zunehmender Toleranz bzw. in kaskadierter Form).

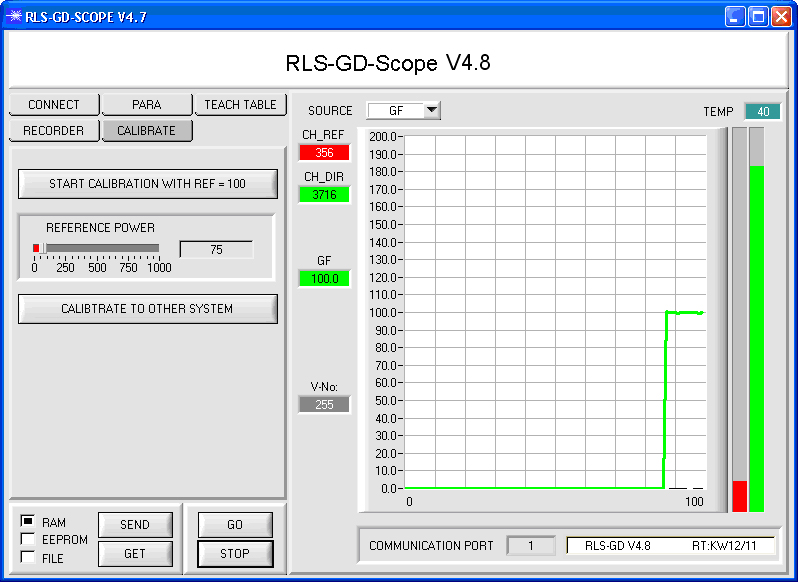

- Kalibrieren

Mit Hilfe des Buttons gelangt man in das CALIBRATE-Fenster:

Buttons gelangt man in das CALIBRATE-Fenster:

Hierbei kann zwischen Kalibrieren auf ein Target (in der Regel Schwarzglas oder beim RLS-GD-20°/20°-UV auch ein Silberspiegel) oder aber Adaptieren auf ein Handgerät gewählt werden.

Damit können etwaige Abweichungen zwischen INLINE-Gerät und Handmessgerät kompensiert werden, der Bediener hat dann zwei Geräte zur Verfügung, die den gleichen Wert anzeigen.

Diese Abweichungen kommen in erster Linie dadurch zustande, dass die Kalibrierschalen (Schwarzglas) der Handgeräte verschmutzt oder aber die Geräte schon veraltet sind.

- Mit der Monitoring-Software RLS-GD-MONITORING V4.8 können in Verbindung mit der Multiplexereinheit MPLEX-08 und der Monitoreinheit SI-PP320-10,4“ die Glanzgrade von bis zu 8 Sensoren gleichzeitig dargestellt werden. Die Glanzgrade können dabei sowohl in numerischer als auch in graphischer Form zur Trendanzeige dargestellt werden. Ferner können die aufgezeichneten Werte einer bestimmten Auftragsnummer zugeordnet werden.

RLS-GD Serie

Die Glanzsensoren der RLS-GD Serie eignen sich auch hervorragend zur Glanzkontrolle. Hierzu wird der Auswertemodus NORM in die Parametriersoftware RLS-GD-Scope V4.8 ausgewählt.

![]()

In diesem Modus wird nun die Direktreflexion ins Verhältnis zur Diffusreflexion gesetzt. Auch hier können bis zu 31 Glanzwerte in der TEACH-Tabelle abgespeichert werden.

Dabei können sowohl der NORM-Wert als auch dieser NORM-Toleranzwert manuell verändert werden. Die Tabelle wird von oben nach unten abgearbeitet. Der erste Wert in der Tabelle auf den der aktuell abgearbeitete NORM-Wert zutrifft, wird an den Digitalausgängen entweder direkt oder binär codiert (je nach Parametrierung und Anzahl der geteachten Werte) ausgegeben.

Die folgenden Glanzsensor-Typen stehen zur Auswahl:

Neben den Digitalausgängen stehen zwei Analogausgänge bereit, die beide über den Normwert informieren: 1x Spannungsausgang (0 V…+10 V) 1x Stromausgang (4 mA … 20 mA)

Als Bedienoberfläche zur Parametrierung des Glanzsensors und zum Monitoren der Rohdaten der ermittelten Werte, steht auch für die Glanzkontrolle die RLS-GD-Scope V… Software zur Verfügung.

Einstellparameter, u.a. Sendeleistung nachgeregelt/nicht nachgeregelt (DYN/STAT),

die Sendeleistung (in STAT-Betrieb), Mittelwertbildung (AVERABE), Anzahl der geteachten Werte, Ausgangsbeschaltung (direkt oder binär codiert, pulsverlängert), Auswertemodus, Toleranzen in der Teach-Tabelle, können einfach und bequem unter Windows® eingegeben werden.

SPECTRO-1 Serie

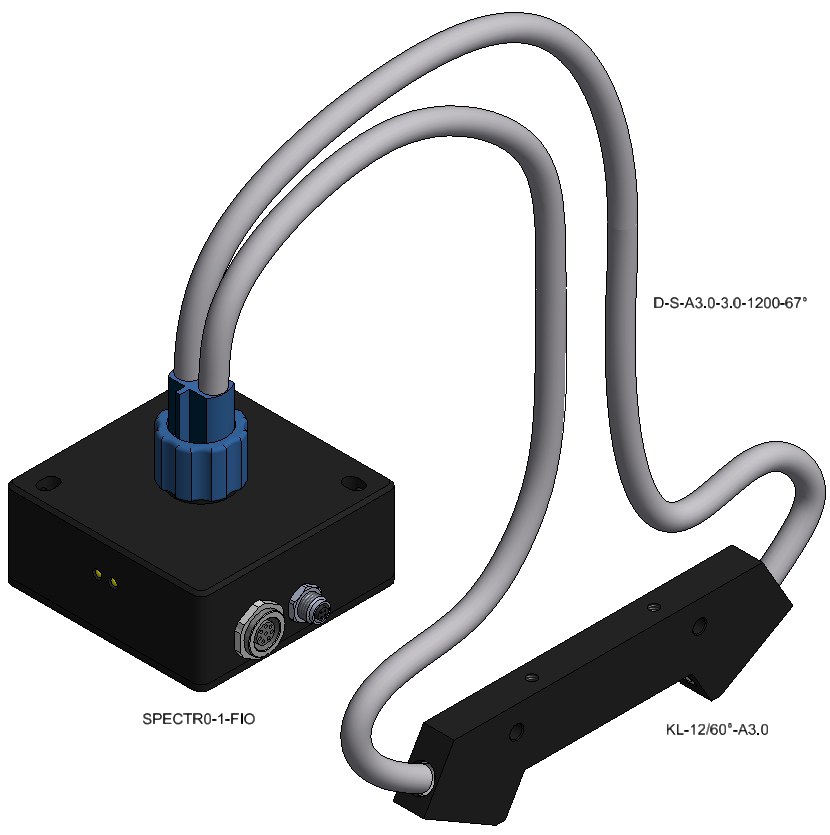

Mit dem SPECTRO-1-FIO Sensor in Verbindung mit dem Durchlichtleiter D-S-A2.0-2,5-1200-67° bzw. dem D-S-A3.0-1200-67° und V-Halter (Typ KL-20/20°, KL-15/45°, KL-12/60°, KL-10/75° und KL-5/85°) kann eine einfach und effektive Glanzkontrolle durchgeführt werden. Die Sensorik liefert das Analogsignal (0V...+10V bzw. 6 mA...20 mA) sowie zwei Digitalsignale.

Über die Windows®-Software SPECTRO1-Scope V2.0 kann z. B. das Toleranzband um den aktuellen Glanzgrad, die Lichtleistung, Mittelwertbildung und die Verstärkung eingestellt werden. Des Weiteren kann die EXTERNTEACH-Funktion aktiviert werden, was dann ein einfaches Teachen über die SPS-Programmsteuerung erlaubt.

Mit Hilfe der Glanzkontrolle können bereits eine ganze Reihe von Applikationen gelöst werden. Trotzdem gibt es Problemstellungen, die es erfordern, neben dem Glanzgrad zusätzlich noch die Farbe zu kontrollieren.

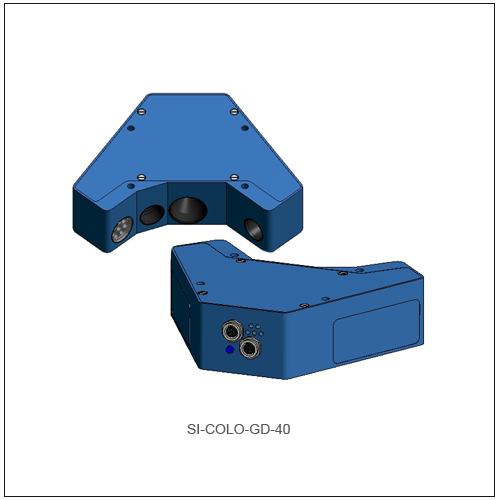

Mit dem SI-COLO-GD-40 steht ein Kontrollsystem zur Verfügung, das sich sowohl des Glanzgrades als auch des Farbwertes bedient. Somit können selbst kleinste Unterschiede zwischen verschiedenen Produkten detektiert werden.

Der Farbglanz-Sensor SI-COLO-GD-40

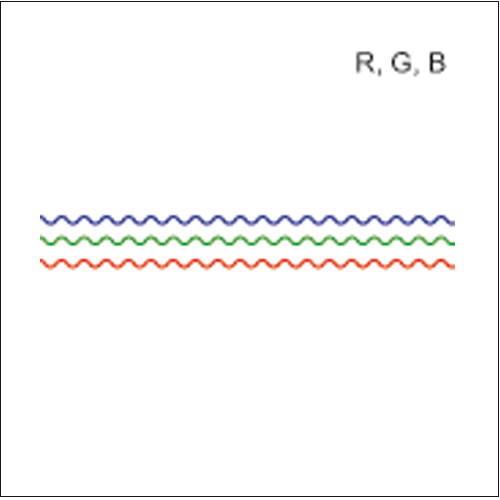

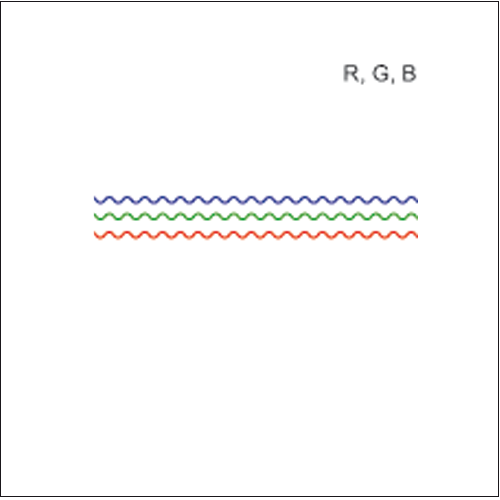

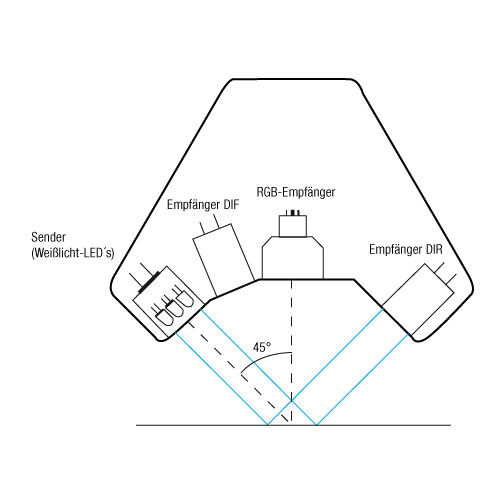

Der Farbglanz-Sensor SI-COLO-GD-40 besteht im Wesentlichen aus einer Kombination eines Farbsensors der SI-COLO4-Serie kombiniert mit Komponenten eines Glanzsensors aus der RLS-GD Serie. Als Lichtquelle dienen hier ebenfalls Weißlicht-LEDs, deren Licht ist moduliert, damit eine erhöhte Fremdlichtunempfindlichkeit erreicht wird. Neben dem Farbdetektor (R, G, B-Rohwerte) liefert jeweils ein Detektor für den direktreflektierten sowie ein Empfänger für den diffus reflektierten Anteil (DIF) an den im Farbglanz-Sensor (DIR) integrierten Controller.

Die Glanzauswertung unterliegt folgender Formel:

Es stehen dem Controller also neben den Rohdaten (R, G, B, DIR, DIF) nun auch die Parameter x, y, INT, GN sowie s, i, M, GN zur Verfügung.

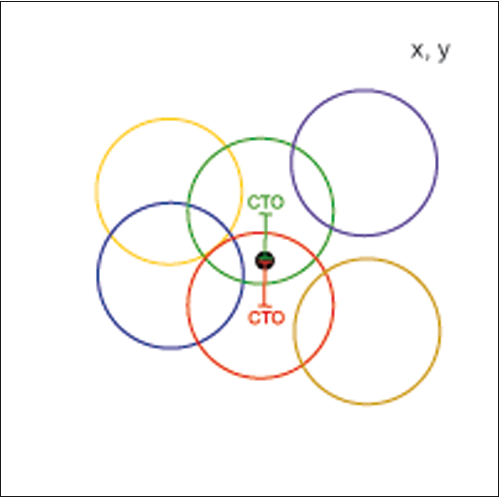

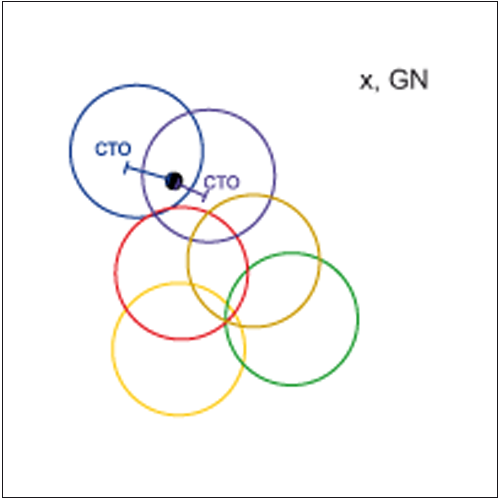

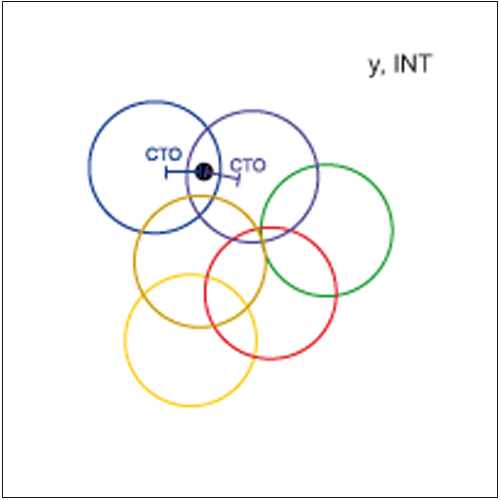

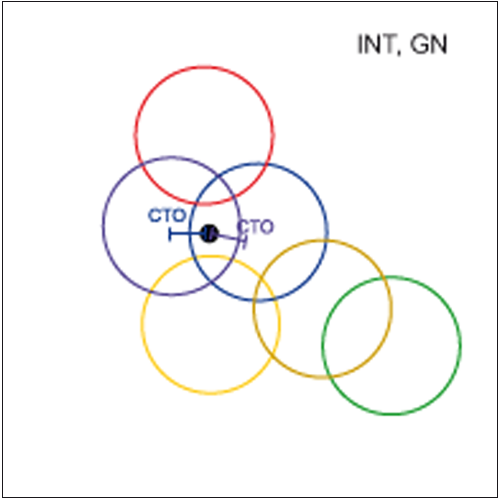

x, y, INT GN

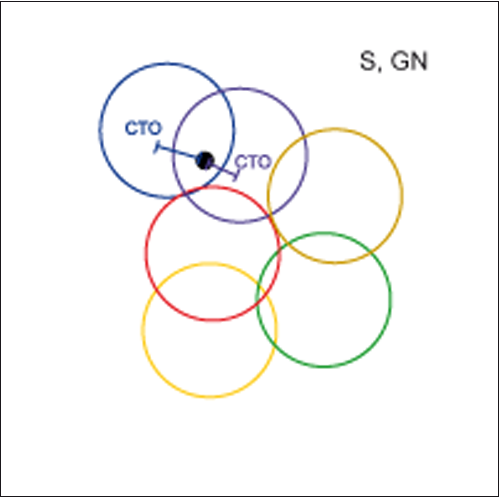

s,i, M GN

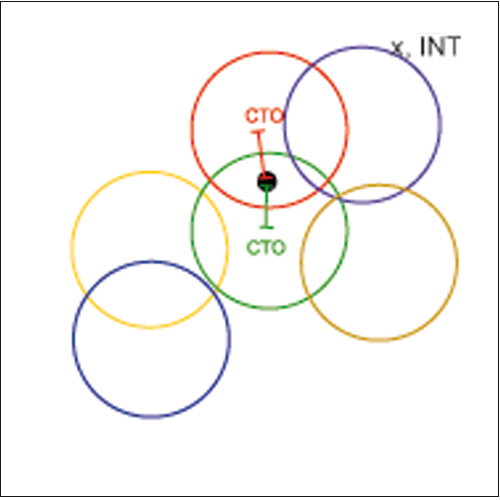

x,y, INT, GN

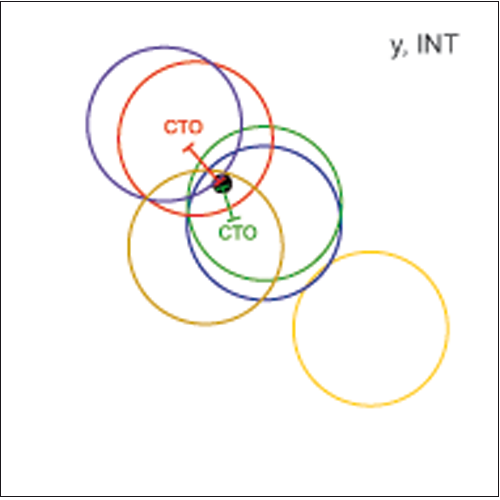

s, i, M, GN

Die Tabelle sieht mit x, y, IMT und GN somit wie folgt aus:

| Nb | x | y | INT | CTO | GN | GTO |

| 0 | ||||||

| 1 | ||||||

| 2 | ||||||

| 3 |

| Nb | x | y | INT | CTO | GN | GTO |

| 0 | ||||||

| 1 | ||||||

| 2 | ||||||

| 3 |

Und mit s, i, M and GN sieht die Tabelle wie folgt aus:

| Nb | x | y | INT | CTO | GN | GTO |

| 0 | ||||||

| 1 | ||||||

| 2 | ||||||

| 3 |

| Nb | s | i | M | GN | CGTO |

| 0 | |||||

| 1 | |||||

| 2 | |||||

| 3 |

Die Auswertung hängt auch hier vom ausgewählten Auswahl-Modus ab:

BEST HIT

FIRST HIT

MINIMAL DISTANCE

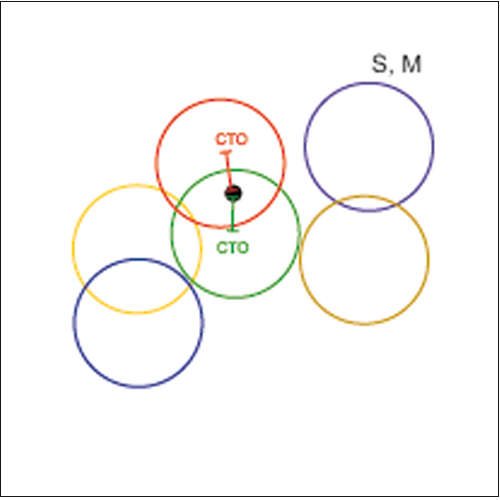

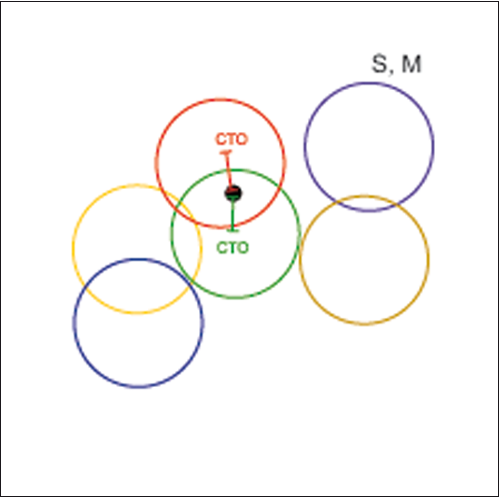

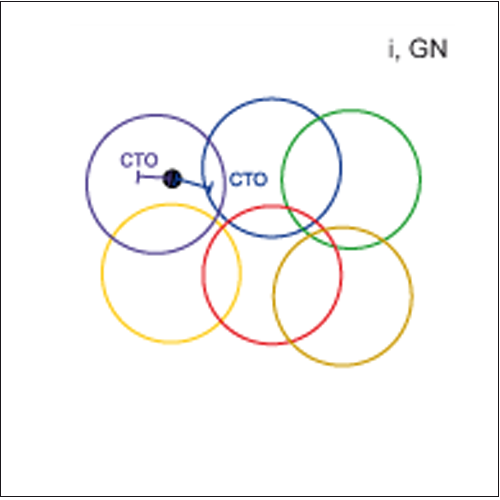

GRAPHISCHE DARSTELLUNG im x, y, INT GN bzw. s, i, M GN AUSWERTEMODUS:

Das x, y, INT bzw. der s, i, M-Wert wird hier in 3 Ansichten gezeigt. Die Anzeige des

GN-Wertes erfolgt in Balkendarstellung.

Abgespeicherte Farb-/Glanzwerte

Abgespeicherte Farb-/Glanzwerte:

Im MINIMAL-DISTANCE Auswahlmodus: Farbglanz-Wert 5

Im FIRST HIT-Auswahlmodus: Farbglanz-Wert 1

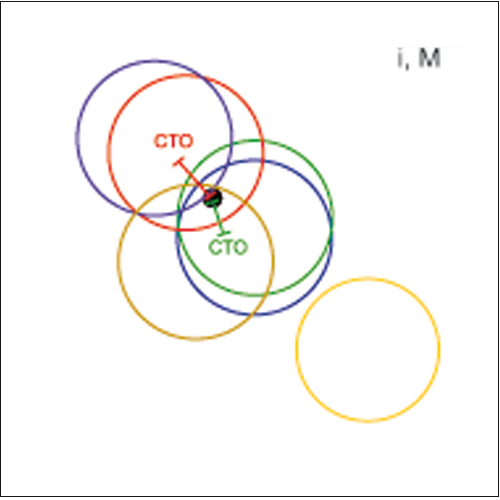

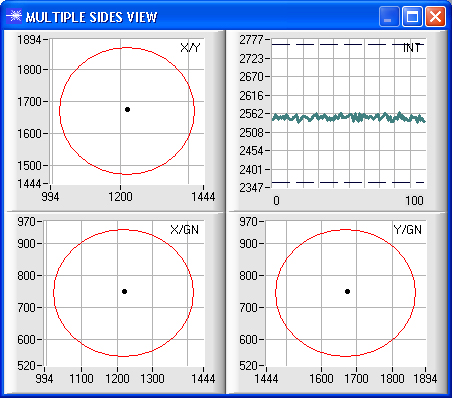

GRAPHISCHE DARSTELLUNG IM x, y, INT, GN bzw. s, i, M, GN AUSWERTEMODUS:

Der x, y, INT, GN- bzw. der s, i, M, GN-Wert wird in diesen beiden Modi in 6 Ansichten angezeigt:

Abgespeicherte Farb-/Glanzwerte:

Im MINIMAL DISTANCE-Auswahlmodus: Farbglanz-Wert 3

Im FIRST HIT-Auswahlmodus: Farbglanz–Wert Ø

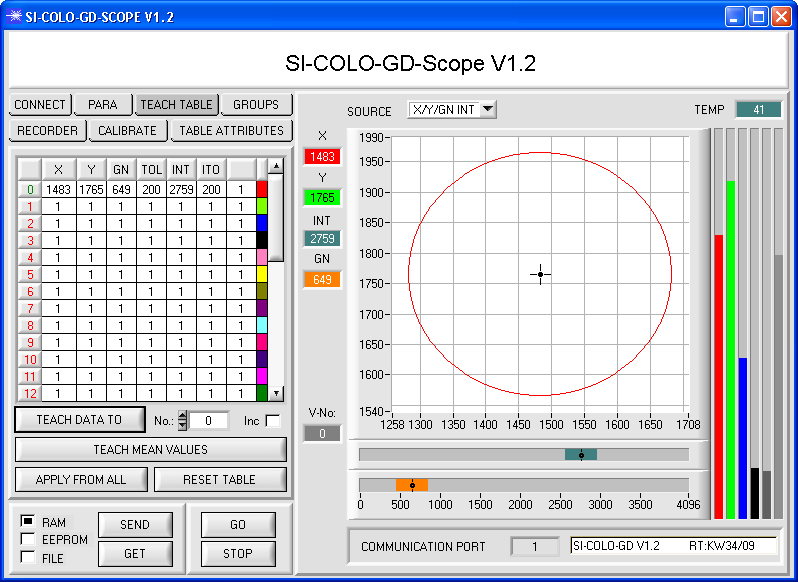

Windows ® Benutzeroberfläche SI-COLO-GD-SCOPE:

|

|

|

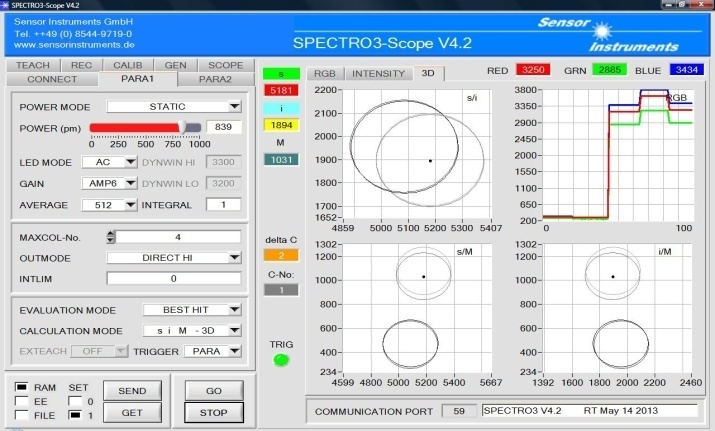

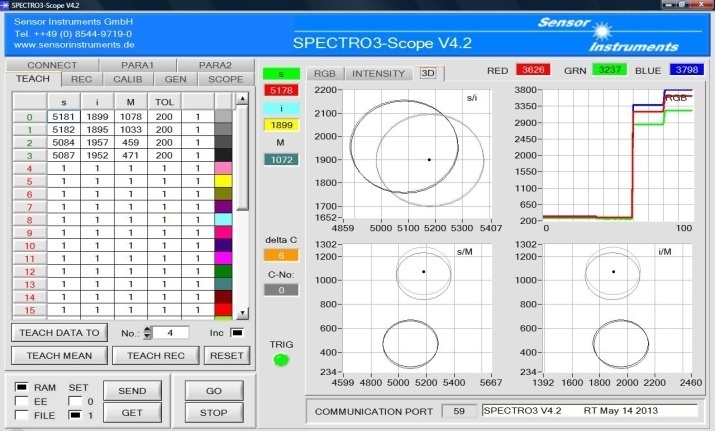

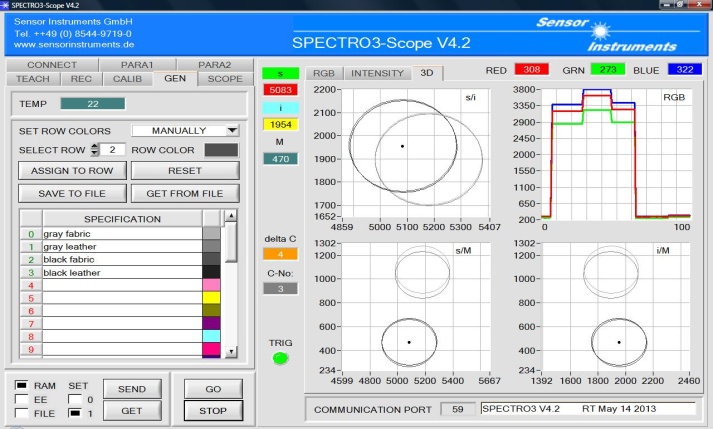

Windows ® Benutzeroberfläche SPECTRO-3-SCOPE:

.png)

.png)

.png)

.png)

.jpg)

.jpg)

.png)