Что такое поверхностное натяжение?

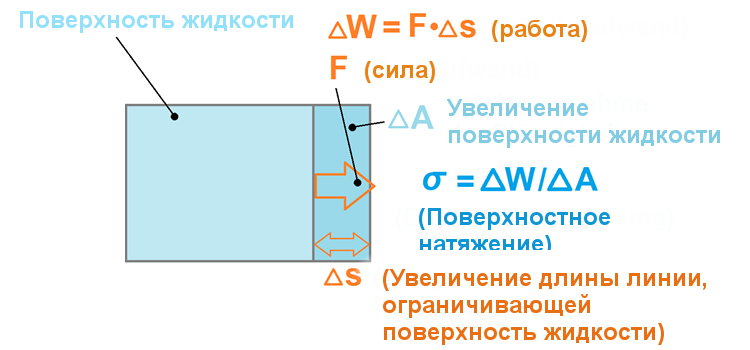

Чтобы увеличить поверхность жидкости требуется определенное приложение силы. Для необходимо совершить определенную работу. Поверхностным натяжением считается отношение совершаемой работы к увеличению площади (увеличение поверхности жидкости), полученному в результате совершенной работы:

σ = ΔW/ΔA (единица СИ: Н/м)

Благодаря поверхностному натяжению жидкости стремятся сократить свою поверхность до минимума, что приводит к образованию поверхности сферической формы (сфера имеет наименьшую площадь поверхности среди всех тел одинакового объёма).

Что такое межфазное натяжение?

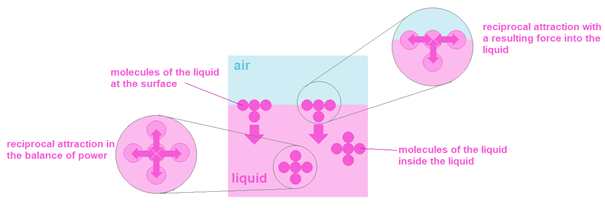

Внутри жидкости все молекулы равномерно окружены соседними молекулами, благодаря чему взаимные притяжения уравновешиваются. На контуре же поверхности жидкости (граница) из-за отсутствия симметричного распределения сил взаимного притяжения возникает равнодействующая сила, направленная во внутрь жидкости..

Поэтому здесь поверхностное натяжение считается поверхностным натяжением на границе раздела двух фаз. Понятие межфазное натяжение используется обычно при переходе жидкости к субстрату, например, к металлической поверхности, в то время как при переходе жидкости к воздуху говорят просто о поверхностном натяжении.

|

Переход воздух / жидкость: при этом используется понятие поверхностное натяжение |

|

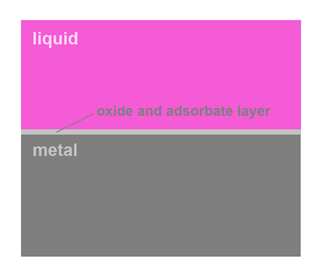

Переход жидкость / металл: процессы на границе обозначают поверхностным натяжением на границе раздела двух фаз |

|

При таком переходе (жидкость / металл) следует , однако, заметить, что речь здесь собственно идет о переходе от оксидной пленки на металле или слоя адсорбированного вещества (двуокиси углерода и углеводородов на поверхности металла) к жидкости |

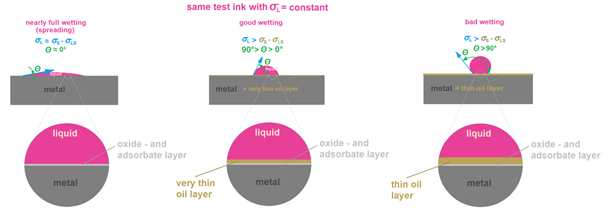

Что такое смачивание металла?

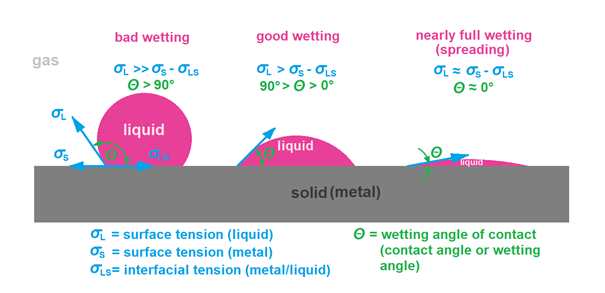

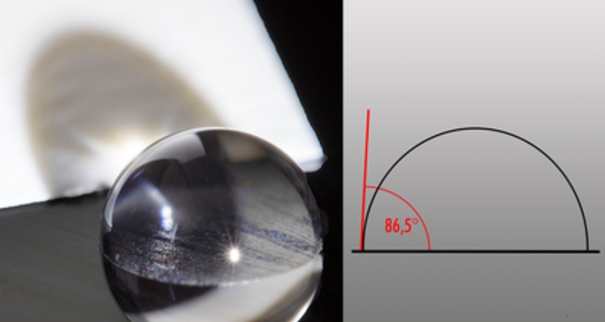

Показателем смачивания поверхности металла нанесенной жидкостью (например, в виде капли или мазка) является краевой угол Θ. Смачивание поверхности металла возрастает при этом с уменьшением краевого угла Θ.

Процесс смачивания описывается уравнением Юнга:

cos Θ = (σs – σLS)/σL

где

σL = поверхностное натяжение жидкости

σS = поверхностное натяжение металла

σLS = межфазное натяжение между металлом и жидкостью

Θ = краевой угол (угол контакта или смачивания) на металле

Самостоятельное распределение жидкости по поверхности металла (расплывание мазка или капли, называемое также растеканием) достигается при краевом угле Θ = 0° (отвечает cos Θ =1). Для уравнения Юнга в данном случае действительно: σL = σS – σLS .

Если при этом σLS << σS , то для жидкости, смачивающей металлическую поверхность действительно: σL < σS. Таким образом следует: если поверхностное натяжение жидкости меньше, чем поверхностное натяжение металла, происходит смачивание металла жидкостью, если же поверхностное натяжение жидкости больше, чем поверхностное натяжение металла, смачивания не происходит.

Определение поверхностного натяжения металлов

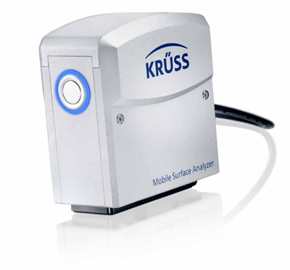

Приведенные в специальной литературе значения поверхностного натяжения относятся в первую очередь к металлам в жидком состоянии вблизи соответствующей точки плавления. Для определения же смачивания имеет значение только поверхностное натяжение покрытой оксидно-абсорбционным слоем металлической поверхности при температуре окружающей среды. Величина поверхностного натяжения (свободная поверхностная энергия) может определяться с помощью тензиометра Mobile Surface Analyzer – MSA фирмы KRÜSS GmbH www.kruss-scientific.com, при этом путем использования двух тестовых жидкостей (с различным поверхностным натяжением) на контролируемую металлическую поверхность наносятся две капли и с помощью измерения краевого угла определяется поверхностное натяжение металла.

|

|

|

|

Еще одна измерительная система предлагается фирмой SITA Messtechnik GmbH www.sita-process.com. SITA предлагает систему для „быстрого определения смачиваемости поверхности во время производственного процесса путем измерения краевого угла“. SITA SurfaSpector является ручным измерительным прибором для контроля смачиваемости, например, металлических поверхностей до и после обработки или очистки поверхности. При этом методе на измеряемую поверхность с помощью интегрированного в головку датчика дозатора наносится одна капля (1мкл) сверхчистой воды. Благодаря камере высокого разрешения в насадке датчика происходит фиксация контура капли, который в свою очередь позволяет определить краевой угол. .

|

|

Что такое метод измерения поверхностного натяжения с использованием тестовых чернил?

Еще одним методом определения поверхностного натяжения металлов при температуре окружающей среды является метод с использованием тестовых чернил. При этом на контролируемую металлическую поверхность с помощью, например, кисточки, наносятся тестовые чернила с известным поверхностным натяжением. Если тестовые чернила смачивают металлическую поверхность, то поверхностное натяжение (межфазное натяжение) металлической поверхности соответствует значению тестовых чернил или даже превышает это значение. Если чернила стекают с металлической поверхности, то поверхностное натяжение (межфазное натяжение) металлической поверхности меньше поверхностного натяжения тестовых чернил.

Тестовые чернила предлагаются, напр., фирмой arcotest GmbH www.arcotest.info. Тестовые чернила PINK покрывают при этом диапазон поверхностного натяжения от 22мН/м до 60мН/м с интервалами в 2мН/м..

Почему на практике очень важно знать значение поверхностного натяжения металлических поверхностей?

Например, перед нанесением цветных лаков на металлическую деталь следует проверить величину поверхностного натяжения металлической поверхности. Если оно ниже поверхностного натяжения краски, цветной лак стечет с металлической поверхности.

То же самое происходит и при нанесении клея. Хорошее склеивание возможно только, если поверхностное натяжение металла выше поверхностного натяжения клея

.

Какова причина слишком низкой величины поверхностного натяжения металла?

Как уже упоминалось выше, на практике поверхность металла является собственно оксидно-адсорбционным слоем. Атомы кислорода и углерода встраиваются при этом в металлическую поверхность. Измерения показали, что химически очищенная от масла металлическая поверхность (точнее оксидная пленка и адсорбционный слой на поверхности металла) имеет величину поверхностного натяжения в > 60мН/м. Если же рассматривать штампованные детали, которые покрываются маслом перед штамповкой и гибкой и очищаются затем в стандартной чистящей установке, то величина поверхностного натяжения штампованных деталей будет составлять примерно 38мН/м, а в отдельных случаях и 44мН/м (перед очисткой величина поверхностного натяжения металлической поверхности штампованных деталей, в зависимости от использованного масла, как правило, ниже 30мН/м). Как раз для штампованных деталей и в первую очередь для деталей разъемов важно высокое значение поверхностного натяжения (> 38мН/м), так как это значение указывает на долю остатков масла на металлической поверхности. Остатки масла, например, повышают контактное сопротивление, что приводит к потере мощности при штекерном соединении.

Почему на практике очень важно знать значение поверхностного натяжения металлических поверхностей?

Например, перед нанесением цветных лаков на металлическую деталь следует проверить величину поверхностного натяжения металлической поверхности. Если оно ниже поверхностного натяжения краски, цветной лак стечет с металлической поверхности.

То же самое происходит и при нанесении клея. Хорошее склеивание возможно только, если поверхностное натяжение металла выше поверхностного натяжения клея

.

Какова причина слишком низкой величины поверхностного натяжения металла?

Как уже упоминалось выше, на практике поверхность металла является собственно оксидно-адсорбционным слоем. Атомы кислорода и углерода встраиваются при этом в металлическую поверхность. Измерения показали, что химически очищенная от масла металлическая поверхность (точнее оксидная пленка и адсорбционный слой на поверхности металла) имеет величину поверхностного натяжения в > 60мН/м. Если же рассматривать штампованные детали, которые покрываются маслом перед штамповкой и гибкой и очищаются затем в стандартной чистящей установке, то величина поверхностного натяжения штампованных деталей будет составлять примерно 38мН/м, а в отдельных случаях и 44мН/м (перед очисткой величина поверхностного натяжения металлической поверхности штампованных деталей, в зависимости от использованного масла, как правило, ниже 30мН/м). Как раз для штампованных деталей и в первую очередь для деталей разъемов важно высокое значение поверхностного натяжения (> 38мН/м), так как это значение указывает на долю остатков масла на металлической поверхности. Остатки масла, например, повышают контактное сопротивление, что приводит к потере мощности при штекерном соединении.

|

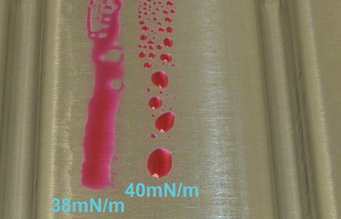

При использовании двух тестовых чернил (38мН/м и 40мН/м) можно подтвердить, что при данной поверхности контакта величина поверхностного натяжения составляет 38мН/м - 40мН/м |

При использовании 40мН/м тестовых чернил хорошего смачивания уже нет, краевой угол смачивания Θ сильно отличается от 0°, хотя при 38мН/м достигается почти полное растекание.

На следующей диаграмме схематично представлено, как при увеличении толщины пленки масла уменьшается поверхностное натяжение контактной поверхности (при этом контроль проводится каждый раз с одинаковыми тестовыми чернилами):

Смачивание контактной поверхности уменьшается с увеличением толщины пленки масла.

Для определения поверхностного натяжения контактной поверхности используется ряд тестовых чернил с различным поверхностным натяжением. Если поверхностное натяжение детали контакта составляет по крайней мере 38мН/м, можно начинать, например, с тестовыми чернилами такой же величины поверхностного натяжения: 38мН/м чернила смачивают, 40мН/м чернила уже не смачивают полностью, 42мН/м чернила стекают с поверхности контакта.

Метод с использованием тестовых чернил является простым и быстрым методом контроля, применяемым для выборочного контроля деталей. Желательно было бы напрямую определять толщину пленки остатков масла, но прежде это было сложно осуществить на практике. Сейчас же существует метод (метод измерения с помощью тестовых чернил) для контроля наличия возможной тонкой пленки масла даже в промышленных условиях.

Что означает встроенный контроль наличия тонких слоев масла?

Метод измерения с помощью тестовых чернил является методом выборочного контроля, при котором отдельные штекерные контакты или детали изымаются в ходе производства, контролируются и по ним судят о качестве всей партии продукции. Все чаще, однако, производители стремятся к 100% - контролю производимой продукции, вследствие чего на первый план все больше и больше выдвигается встроенный метод измерения. Встроенный метод должен опираться при этом на метод измерения с помощью тестовых чернил, чтобы можно было сравнить результаты измерений обеих систем (встроенной и автономной системы (метод измерения с помощью тестовых чернил)). Целью является, предоставить встроенную измерительную систему, которая будет указывать значение поверхностного натяжения соответствующей детали в мН/м.

Как функционирует система встроенного контроля наличия слоя масла?

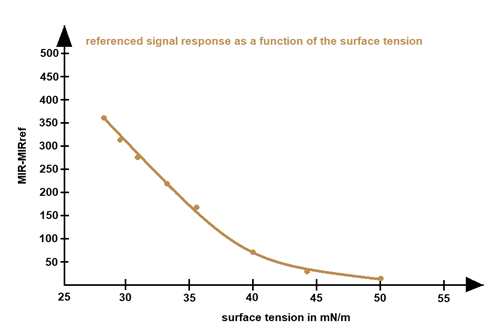

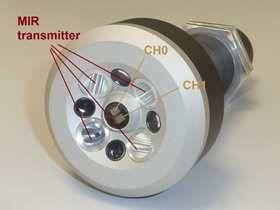

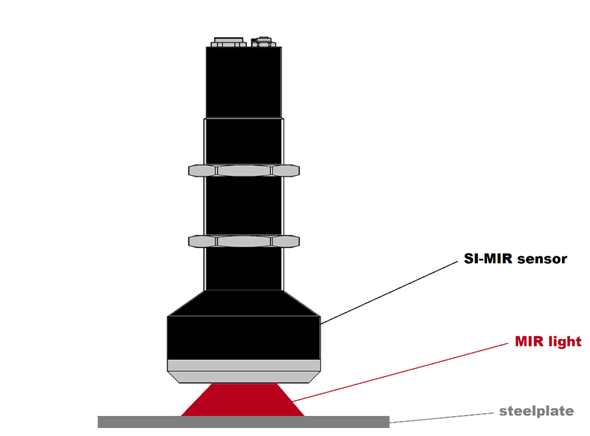

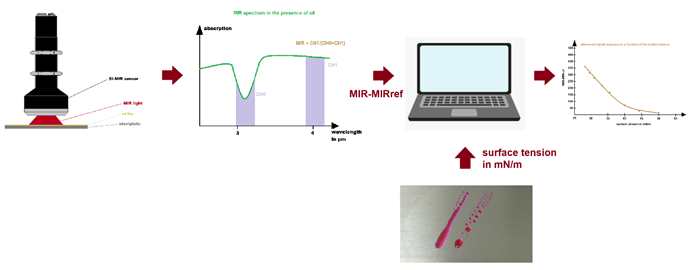

Системы встроенного контроля отличает в первую очередь способность бесконтактного измерения. Естественно, необходимое для измерения время должно также соответствовать времени подачи деталей. Измерительная система должна быть прочной, компактной и снабжаться несколькими интерфейсами для передачи результатов измерения в реальном времени на верхний уровень системы контроля или ПЛК. Перед выбором подходящего метода измерений был проведен спектральный анализ большого числа стандартных штамповочных масел и масел для волочения оптически, начиная с УФ-диапазона (250нм) и кончая диапазоном MIR (5мкм). При этом область измерений в 3мкм и 4мкм была выделена в качестве оптимального рабочего спектрального диапазона, так как все, проверенные до сих пор масла, могли измеряться с помощью этого метода. Конечно же, различные сорта масла демонстрируют поглощения различной силы в соответствующей спектральной области, так что нельзя обойтись без индивидуальной калибровки с использованием метода тестовых чернил, тем более что результат измерений должен выдаваться в мН/м. Сравнивающий (нормирующий) метод для двух областей спектра предоставляет при этом результаты измерений, отражательные свойства контактной поверхности в основном уже компенсированы. На следующих изображениях представлен принцип работы сенсорики MIR:

|

|

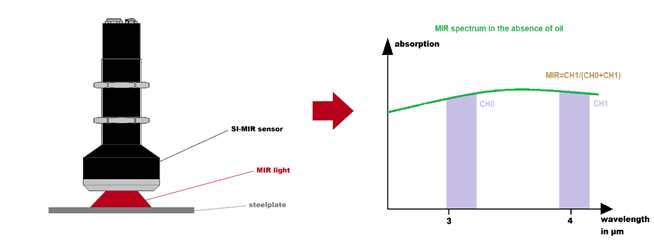

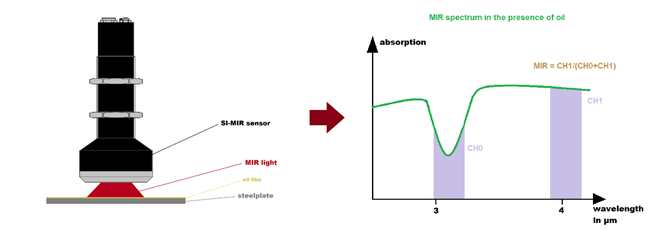

Широкополосные MIR – излучатели покрывают необходимый для обеих областей измерения CH0 и CH1 спектральный диапазон. Часть отраженного от металлической поверхности света попадает при этом в обе области измерения, область измерения (CH0) реагирует на наличие пленки масла, в то время как вторая область измерения (CH1) реакции на наличие пленки масла не показывает (референтная область). Путем нормирующего анализа можно получить независимое от интенсивности замеренное значение:

MIR = CH1/(CH0+CH1)

Изображение выше показывает металлическую поверхность без пленки масла. Обе области измерения имеют почти одинаковый уровень сигнала (нормированное значение = MIRреф). На изображении ниже уровень сигнала в области измерения CH0 резко падает, что приводит к смещению нормированного значения MIR.

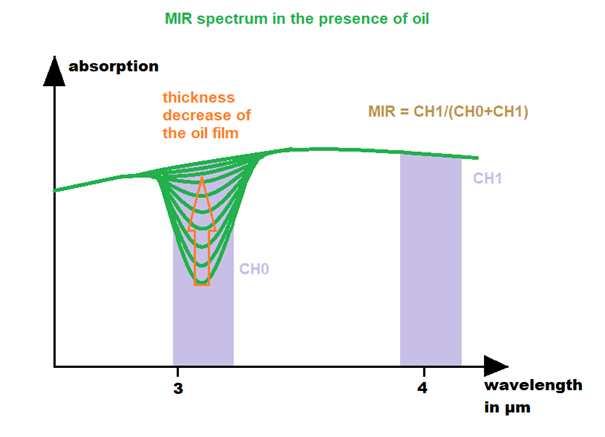

Чем толще пленка масла, тем круче падает сигнал в области измерения CH0:

Чтобы на интерфейсе датчика можно было передать не только нормированное значение (MIR), но и величину поверхностного натяжения поверхности металл-пленка масла, следует сначала обратиться к методу измерения с помощью тестовых чернил (калибровка):

Для этого одна из контролируемых металлических деталей сначала освобождается от масла, а затем с помощью датчика MIR определяется нормированное референтное значение (MIRреф) и путем метода измерения с помощью тестовых чернил устанавливается соответствующая величина поверхностного натяжения в мН/м. Затем этой процедуре подвергается следующая обезжиренная металлическая деталь, с той разницей, что каждый последующий раз (результат измерения при наличии масла: MIR) на обезжиренную деталь равномерно наносится чуть больший слой масла (толщина пленки масла согласно опыта изменяется при этом в диапазоне между 100нм и 5мкм). В заключении замеренные значения (MIR-MIRреф) собираются в таблицу, которая используется в энергонезависимой памяти датчика в качестве таблицы для пересчета. В графической форме получается следующая зависимость: